Одна из важных вещей в электрических моделях самолетов, это отсутствие вибрации и протечек топлива. Не нужны больше проверки файрвола(1 шпангоут), ушли в небытие стресс(усталостные) переломы соединений ... или это ложное чувство безопасности? Электричество не делает дерево сырым, но риски стресс переломов соединений остаются. Вибрация в электрике минимальна, но она может существовать в плохо сбалансированных спинерах и пропеллерах. Недорогие двигатели могут иметь не качественные подшипники, приводящие к дисбалансу статора, добавляющие эффект вибрации. Даже если все идеально, есть крутящий момент который работает против креплений и соединений, и он может быть существенным. Крутящий момент, происходит ли он от большого двигателя внутреннего сгорания или электромотора, неважно, где есть момент, там есть напряжение. Запланируйте проверку всего вышесказанного, и ваш самолет будет наслаждаться долгой и счастливой жизнью.

Особенности файрвола

Легкая фанера имеет свое место, но никогда в файрволе большого самолета. Используйте высококачественную фанеру с пятью или более слоями ламината. Всегда используйте эпоксидную смолу, чтобы обеспечить фиксацию файрвола к остальным частям самолета. Я также люблю, использовать стеклоткань для усиления ответственных соединений в больших самолетах. Когда болты скрепляют файрвол, убедитесь, что используете контргайки или фиксатор резьбы (или оба!). Будьте в курсе состояния внутренней поверхности файрвола и как она влияет на расположение и монтаж батареи. Вы же не хотите, чтобы концы болтов проделали отверстие в пачке LiPo.

Проверьте эти стойки крепления в своем АРФ наборе. Многие из сегодняшних АРФ наборов, оснащены хорошо разработаными моторамами приклеенными к передней части файрвола. Они отлично работают, но иногда плохо проклеены и разваливаются со временем. Регулярно выполняйте до и после летные проверки этих узлов, ищите люфты в соединениях. Если вы обнаружите хоть один, устраните его, убедитесь, что соединение надлежащим образом очищено и повторно склеено. Обязательно затем укрепить его стеклотканью, если это возможно.

Не все стойки крепления одинаковы

Самое простое, использование резьбовой шпильки или резьбовых болтов для достижения идеального расстояния от файрвола до двигателя, но есть нечто большее, чем просто несколько болтов. Уточните диаметр и прочность резьбового стержня, чтобы убедиться, что он достаточно силен, чтобы выдержать суровые испытания большим двигателем. Большинство коммерческих стоек представлены опорными проставками, зажатыми между двигателем и файрволом. Файрвол, стойки и двигатель прочно соеденены крепежными болтами. Файрвол распределяет нагрузку по всей поверхности, для уменьшения точек напряжения.

Я видел 1/4-20 резьбовой стержень крепления, согнутым из-за крутящего момента большого мотора на 14 LiPo ячеек. Никогда не стоит недооценивать крутящий момент от 28-дюймового пропеллера, питающегося от более чем 50 вольт! Используйте коробку двигателя или что-то большее, чем просто стержни.

Коммерсанты вперед!

Если изготовление крепких креплений вам не под силу, обратитесь в ваш магазин, сегодня доступны действительно хорошие коммерческие крепления. Тот, на фото выше от Great Planes (greatplanes.com) чрезвычайно гибок в настройках и будет соответствовать множеству марок двигателей. Есть несколько похожих типов, доступных от различных поставщиков, просто не забудьте купить один достаточно крепкий для установки.

Пилоты вертолетов мастера в проверке ослабленных болтов из-за вибрации и фанатичны в использовании резьбовых фиксаторов. Измените ваше мнение, если вы принебрегали этим. Коммерческие регулируемые крепления, имеют много болтов, позволяющих настраивать пластины. Обязательно используйте резьбовой фиксатор, как только вы определили окончательную позицию всех болтов.

Джеты надо тоже любить!

Мы знаем, самолеты с большими пропеллерами требуют дополнительного внимания и заботы, ну а что же импеллеры? Электрические эмпеллеры не производят большое количество крутящего момента, потому что они тяговиты за счет очень высоких оборотов. Проблема обычно связана с тем, что они упрятаны внутри фюзеляжей, которые изготавливаются, а затем закрываются, чтобы дать гладкую поверхность для максимального аэродинамического потока. "С глаз долой, из сердца вон" не является хорошим методом работы в данном случае. Если возможно, обеспечьте легкий доступ для периодической проверке крепления импеллера. Импеллер, который начинает вибрировать из-за ослабления фиксации, вскоре станет свободно движущемся объектом в камере, и это не хорошо.

Я виноват!

Я летал в Kangke США ( kangkeusa.com ) на WACO UPF-7 1/4 масштабе, в течение нескольких лет с использованием 10S и 12S питания. Все началось с AstroFlight 120 двигателя на 10S , с фиксацией двигателя болтами непосредственно к коробке. Я построил двигательную коробку из высококачественной фанеры и закрепил ее на файрвол эпоксидной смолой, треугольными косынками, и стекловолокном. Через несколько лет , я переставил двигатель на другой самолет и заменил его на E-flite Power 160 (е - fliterc.com ) с использованием 10S и 12S пакетов. Проблема была в том, что крепежные отверстия двигателей не совпали, поэтому мне пришлось сверлить дополнительные отверстия. Я приложил двигатель и отметил места под новые отверстия. Нет проблем, не так ли? Но, два года спустя, я услышал странный звук, в полете. Он исчез, когда я сбросил газ, я решил садиться, чтобы разобраться с проблемой. Я начал разворачивать самолет для посадки, шум появился вновь, но всего за несколько секунд. Когда стало тихо я увидел что нос самолета отвалился от фюзеляжа. Самолет вошел в пике… К счастью, самолет благополучно приземлился, и кто-то заметил, где приземлился двигатель. После осмотра, я увидел что двигатель крутящим моментом разорвал отверстия под болты до старых отверстий от предыдущего двигателя. Если бы я добросовестно делал пред и после полетные проверки, я бы заметил, что они ослаблены. Если двигатель заменен, убедитесь что вы не ослабили его крепление новыми отверстиями.

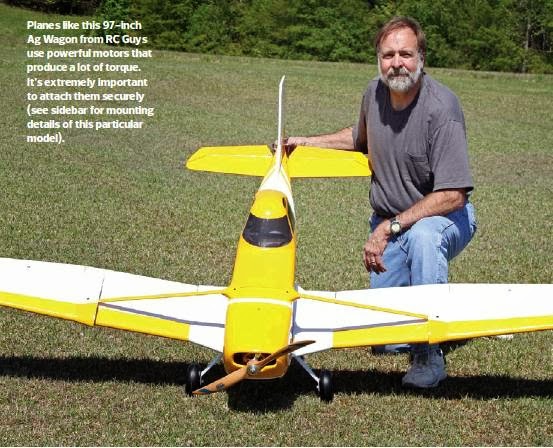

Я недавно переделал 97-дюймовый Ag Wagon от RC Guys (rcguys.com) в электроверсию, использовал 50cc двигатель ElectriFly (electrifly.com) работающий на 12 ячейках, спинер и 22-дюймовый пропеллер. Я использовал эту установку зная, что она производит невероятное количество крутящего момента, так что надежный монтаж двигателя является обязательным условием. На другой моей модели, это было легко сделать, потому что двигатель крепился болтами непосредственно на файрвол, но на Ag Wagon он должен быть вынесен к переди, для соответствия с капотом.

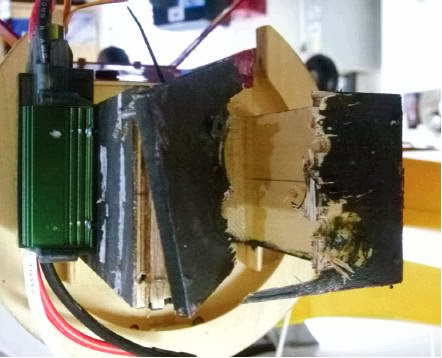

Я использовал полностью резьбовые болты, чтобы найти идеальное расстояние до двигателя, но я знал, что они не выдержат нагрузок с течением времени. Я сел с обозревателем вертолетов и самолетов, дизайнером Jim Ryan для обсуждения вариантов долгосрочной безопасной системы. Моя первоначальная идея заключалась в том , чтобы построить коробку для двигателя с винтовым соединением с файрволом, но Jim пришел с идеей использования дерева лиственных пород для создания Н-образной коробки. Это позволило иметь достаточно толщины, чтобы просверлить сквозные отверстия для болтов и позволило больше пространства для размещения регулятора, если это необходимо. H- блок крепления был сделан, обрезан до точной необходимой длины, соединен с файрволом четырьмя 1/4-20 болтами и эпоксидной смолой. Это оказалось отличным решением и без какого либо эффекта скручивания. Месяцы полетов не имели никакого негативного влияния на коробку, и я сомневаюсь, что они появятся. Джим нашел очень простое, но невероятно сильное решение этой неприятной проблемы.

Статья Greg Gimlick

Model Airplane News